目前在各大礦區的選礦廠,使用的渣漿泵大多都是離心式渣漿泵,其結構和離心式水泵基本相同,但在管路上和普通水管網有很大的區別。因為管網內流動的液體有礦石經過球磨機研磨過后的廢棄礦渣,對泵體和管壁的磨損大,這就要求泵體和管網有較高的抗磨損能力,所以渣漿泵的泵體內壁和管網壁必要經過特殊工藝加工處理。一般尾礦庫的地勢略高于渣漿泵的安裝位置,因此,管網輸出端有止回閥,避免在泵停止的時候礦漿回流。設計上,渣漿泵的流量要大于排到渣漿池中廢液量,如果渣漿泵一直運轉,可能導致渣漿池內的渣漿不夠抽使泵空轉;但又不可使渣漿泵間隙運轉,這又會使礦渣沉淀。因此,在泵的輸出端有一個調節出渣量大小的閥門,根據生產的需要調節出渣漿泵流量的大小。閥門的開關度大小是需要操作人員根據生產過程中產生的渣漿多少進行調節的,同樣,閥門開大時,可能導致渣漿池內的渣漿不夠抽使泵空轉;閥門開得過小時,會使渣漿池裝滿溢出。不論渣漿泵的流量如何,電動機都以全速運轉,用閥門進行節流調節雖然簡單,但增加了管路的阻尼,浪費了電能。

二、變頻調速方案

為節能,采用變頻器堆渣漿泵進行調速控制,只需將閥門開到最大,管網的阻尼最小。用渣漿池的液位信號進行自動控制,調節變頻器的頻率。目前,液位控制經常使用的傳感器有兩種,一種是用壓力傳感器經變送器將渣漿池液體深度信號轉換成4~20ma模擬液位信號;另一種是用液位繼電器,液位繼電器有高、中、低三個接點,對應渣漿池中的高、中、低三點液位。前者的價格較高,可精確控制液面在某一高度;后者價格便宜,只能控制渣漿池中的液面在高、中、低之間變化。為節省成本,選液位繼電器作為液位傳感器,完全能滿足生產工藝要求。

利用液位繼電器檢測選礦廠渣漿池內的液位。液位繼電器的高、中、低三個節點接到變頻器x1、x2、x3輸入接點上,其控制過程如下:當液位在“低位”以下時,變頻器以25hz頻率運轉;若渣漿泵的流量小于廢液的輸入量,渣漿池液位逐漸上升,液位升到“低位”時,變頻器以38hz頻率運轉;若渣漿泵的流量仍小于廢液的輸入量,渣漿池液位繼續上升,液位升到“中位”時,變頻器以50hz頻率運轉,一般渣漿池的液位不會超過“高位”。這時,若渣漿泵的流量大于廢液的輸入量,則渣漿池液位逐漸下降,液位降到“中位”時,變頻器以38hz頻率運轉;若渣漿泵的流量仍大于廢液的輸入量,渣漿池液位繼續下降,液位降到“低位”時,變頻器以25hz頻率運轉。由上過程可見,液位上升和下降的過程中越過高、中、低三個液位時切換的頻率不同,避免了在切換點上由于液面的波動發生短時反復切換,也就是震蕩。

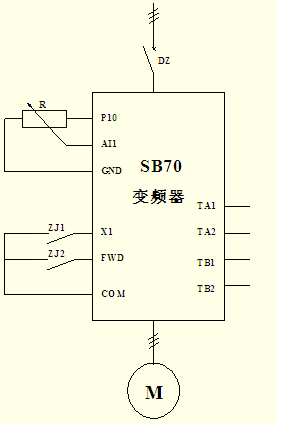

選用變頻器時要考慮到渣漿泵的負載特性,即渣漿廢液含有較多的比重大于水的雜質,變頻器不能使用風機、水泵型專用變頻器,應選用具有恒轉矩機械特性的通用變頻器,于是,變頻調速器選森蘭sb70通用變頻器。

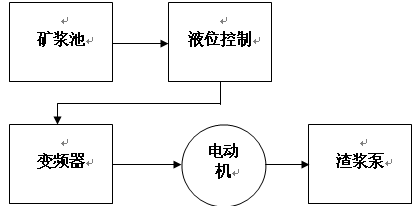

控制方框圖如圖1所示:

圖1:控制流程方框圖

三、系統的節能計算

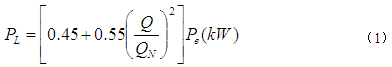

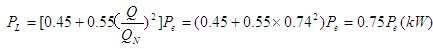

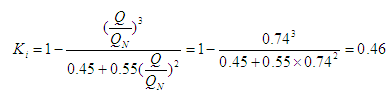

在改造實施以前,用戶希望能了解使用了變頻調器后的節能效果。根據gb12497《三相異步電動機經濟運行》強制性國家標準實施監督指南中的計算公式,即:風機、泵類,采用擋板調節流量對應電機輸入功率pl與流量q的關系為

式中:pe-額定流量時電機輸入功率kw

qn-額定流量

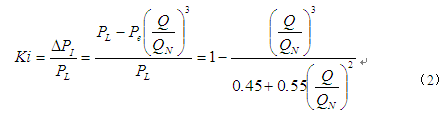

若流量的調節范圍(0.5~1)qn,則調節電率為:

2)式表明采用變頻調速后,電機消耗的功率與實際流量和額定流量比值的三次方成正比,再與采用擋板調節流量對應電機輸入功率pl相減后再除以pl,得電機在節流調節消耗的功率基礎上計算的節能率。用相似性原理p∝n3計算節能時,也應先計算原系統節流調節時消耗的電能,再與系統變頻調速后消耗的電能相減,這正好是(2)式分子的表示式。因此,要準確地計算節能,需要使用(1)式計算系統節流調節時消耗的電能。

在人工調節閥門時,根據廢水輸入量不同,閥門的開度有大有小,渣漿泵的流量也不相同。將各個時段的流量加起來求出平均值大約為0.74,由(1)式

由(2)式

在考慮到變頻器的效率為95%,則渣漿泵用變頻調速后節能率在41%上下。改造完成用有功電度表進行計量,節能率在40%,與計算相差不大。計算表明,改造后變頻系統對比原來工頻系統工作節能達40%,在1年運行周期內就可收回投資。

四、改造后的其它效果

1)由于變頻可實現電機軟起動,消除或減少了電機起動時對電網和機械的沖擊,使設備壽命延長。

2)用變頻調速后,渣漿泵的轉速大部分時間內變慢了,減少了廢液介質對泵、閥門、管道的磨損。在沒改變頻器之前每3-5個月就要更換一次管網出口閥門,改用變頻控制后1年才換一次,維修費用大大降低。

3)之前專門有人負責看管、操作這臺設備,改為變頻控制后,實現了自動運行、無人值守,節省了人工成本。

五、結束語

以森蘭sb70變頻器、液位繼電器和輔助電路組成礦用離心式渣漿泵控制系統,可以實現系統的自動運行和無人職守,具有操作簡單、維護方便、系統對電網和機械系統的沖擊小、運行安全可靠等優點,且節能效果明顯,可以在各大礦山選礦廠的渣漿泵設備上應用,為渣漿泵的節能降耗提供了又一范例。

項目概況:云南新立有色金屬公司8萬噸/年高鈦渣項目是中國云南冶金集團“十一五”期間重點工程,在中國首次引進具有當今世界先進水平的大功率直流密閉電爐冶煉高鈦渣工藝,同時采用了國際先進的原料預熱及尾氣綜合回收新技術,對節約能源、保護環境起到積極的作用。該項目預計投資6億,投產達標后,產能為8萬噸氯化渣、2萬噸酸熔渣及近7萬噸生鐵,年銷售收入將達到4.7億元,利稅達1.2億元,對促進云南省資源優勢向經濟優勢的轉化,帶動地方經濟發展,提升冶金集團競爭力將起到積極的作用。

客戶問題:直流電爐在運行過程中產生大量諧波電流、無功沖擊導致的電壓波動及閃變。嚴重影響用戶本身及電網用電設備的安全運行,降低了供電電網的電能質量。

投運時間:2007年12月

投運效果:有效地限制了注入電網的諧波電流,抑制了電壓波動、電壓閃變,減少了噸鋼耗電,提高了功率因數,大大提高了電爐的煉鋼效率,縮短了煉鋼時間,同時減少了煉鋼成本,對節約能源、保護環境起到積極的作用。

有色金屬行業對變頻器的要求較高,森蘭sb70變頻器在該行業的大面積的成功使用,在國產變頻器中尚屬首次,這標志國產變頻器的技術水平有了極大的提高。在實際應用中,森蘭sb70變頻器與國外變頻器相比毫不遜色,在氧化鋁行業成功地替代了國外品牌變頻器,而且價格要便宜。

一、氧化鋁生產流程

從鋁礬土礦石生產出合格的氧化鋁需要經過原料、溶出、沉降、分解、焙燒等幾大個生產流程,按工藝流程的次序組織為原料、溶出、沉降、分解、焙燒等幾大車間,為充分利用母液,再設置一個蒸發工序車間。原料車間用以制備粒度、成份比例等指標都符合要求的原礦漿;溶出車間通過多級預熱套管及壓煮器為原礦漿提供高溫、高壓環境,并保證足夠的溶出時間,以使原礦漿中的氧化鋁成份溶出至鋁酸鈉溶液中。沉降車間通過沉降和多次反向洗滌,將料漿中的粗液及附著堿與各種雜質構成的赤泥進行分離,分離出的粗液經葉濾機過濾后制得精液,再送至分解車間與晶種混合,逐級進入各分解槽進行降溫、攪拌,以充分析出氫氧化鋁,析出的氫氧化鋁漿液經分級后,細料進種子過濾制備晶種,粗料送焙燒車間經過濾后進行高溫焙燒,最終制得成品氧化鋁。蒸發車間用于對循環母液進行濃縮處理,以除去在流程中進入母液中的多余水分,達到工藝要求的母液濃度。

二、氧化鋁生產對變頻器的要求

整個氧化鋁生產過程對物料的運送由漿泵、進料泵、出料泵、母液泵、堿液泵、循環泵等各種各樣的泵承擔。生產過程中,物料及反應容器的溫度、壓力、配料流量等指標的控制非常嚴格;同時為保證分解槽攪拌等要求不間斷運轉設備的連續運行,以及隔膜泵、壓煮器等高溫、高壓、高堿設備和焙燒系統易燃易爆設備的安全運行,要求對運送物料的各種泵能夠在dcs的控制下變速運行。氧化鋁生產工序比較復雜,生產環境差,溫度高,粉塵多,對變頻器的主要要求有:

1、漿泵、進料泵、出料泵等的工作介質是非常粘稠的礦漿,其負載特性接近恒轉矩負載特性。由于某種原因使生產短時停頓,粘稠的礦漿會產生沉降,恢復生產再次起動時,這些泵的起動力矩非常大,因此要求變頻器有足夠大的起動力矩和較高的過載能力。

2、氧化鋁生產線占地的面積很大,其電氣控制設備和變頻器均安裝在配電房內,大部分的電機與變頻器的距離在100-300米,要求變頻器的輸出接上100-300米電纜能夠正常工作。

3、變頻器的輸出含有高次諧波,現場使用的變頻器的數量多,必須考慮諧波對dcs控制系統和現場控制儀表干擾,要求變頻的輸出諧波含量較低,低于國家標準gb12668-2.2002、gb12668-3.2003所要求的諧波含量。

4、氧化鋁生產具有連續性,生產過程中因某臺設備故障引起全線停產,將帶來極大的損失,因此,對變頻器的可靠性要求極高。

三、sb70系列變頻器在氧化鋁生產線上的應用

由上可見,氧化鋁生產對變頻器提出了很高的要求,鋁鎂設計院在做設計時,都毫無例外地選用abb、施耐德、西門子、ab等國外變頻器。近幾年來,國產變頻器技術有了長足的進步,轉子磁鏈定向無速度傳感器矢量控制已研發成功,其技術性能接近國外變頻器先進水平,再加上工藝技術和管理水平的提高,生產出滿足氧化鋁生產線要求的高性能、高可靠的矢量控制變頻器也不是難事,且與國外變頻器比較價格較低,在與國外變頻器競爭中有一定優勢。

河南三門峽鋁業有限公司,年生產氧化鋁120萬噸,根據生產工藝的要求,選用森蘭sb70無速度傳感器矢量控制變頻器,對其生產過程的每一道工序提供變頻調速(功率從22kw到450kw),共安裝使用78臺,具體使用工位如下表:

| 變頻器功率(kw) | 設備名稱 |

| 450 | 晶種泵 |

| 250 | 稀釋泵、出料泵、過料泵、蒸發器進料泵、蒸發器出料泵、外排泵、單極雙吸離心泵、精液泵 |

| 220 | 泥漿泵、過料泵 |

| 200 | 礦漿泵、過料泵、蒸發原液泵、粗液泵 |

| 160 | 液體堿儲槽/合格堿液泵、合格堿液泵/母液泵、臥式循環水泵 |

| 132 | 熱水站洗水泵、料漿調速泵 |

| 110 | 溢流泵、過料泵、沉沒式變速泵、中間降溫泵 |

| 90 | 常壓脫硅配電室循環泵、沉降送水泵、種分母液泵 |

| 55 | 強濾液泵、弱濾液泵、母液泵 |

| 45 | 熱水泵 |

| 37 | 鹽底流泵 |

| 22 | 鹽底流泵 |

sb70系列變頻器為希望森蘭科技股份有限公司自主開發的新一代低噪音、高性能、可靠性高、功能強大的工程型變頻器,采用轉子磁場定向的矢量控制方式,實現了對電機大轉矩高精度的控制。其操作面板具有編程、操作、參數復制、熱拔插功能,大大方便了操作人員對參數的修改(僅對一臺變頻器設置參數,其它均可進行參數復制,減少調試過程中的工作量),速定給定可通過端子切換,減少了外部繁鎖的連接線。瞬時掉電時,通過母線電壓控制,實現不間斷運行;還可根據負載特性和環境溫度,自動調整載波頻率。

針對氧化鋁生產對變頻器的主要要求,高性能的sb70無速度傳感器矢量控制變頻器1hz時的轉矩可達200%,無需閉環運行;考慮到過載因素,在實際應用時電動機的容量會加大一檔,變頻器的容量也適當增大;sb70變頻器采用了多種諧波抑制技術,總諧波含量已低于國家標準。考慮到整個生產線使用變頻器較多,還需要在變頻器的輸入側加裝輸入電抗器和輸入濾波器,保證在任何情況下都不會對計算控制系統和數字儀表造成干擾;變頻器輸出電纜的限制距離一般在50米內,輸出電纜的長度增加,分布電容和分布電感也相應增加,對某次諧波可能會引起震蕩或形成駐波,這將嚴重影響電動機的運行。設計變頻控制系統時在變頻器的輸出側加裝輸出電抗器或再加輸出濾波器,平抑變頻器輸出的du/dt尖脈沖。

四、變頻器接線圖及功能設置

1、變頻器端子功能如下表:

| 序號 | 端子號 | 功能 | 注釋 |

| 1 | p10 | 近地速度調節電源; | |

| 2 | ai1 | 近地速度給定; | |

| 3 | ai2 | 集中控制(dcs系統)速度給定; | |

| 4 | gnd | 模擬信號共公地端; | |

| 5 | fwd | 變頻器啟動/停止; | |

| 6 | x1 | 模擬電流/電壓切換; | |

| 7 | com | 數字信號地端; | |

| 8 | ta1 | 繼電器輸出(變頻運行) | 至dcs系統 |

| 9 | tb1 | ||

| 10 | ta2 | 繼電器輸出(變頻故障) | 至dcs系統 |

| 11 | tb2 |

2、變頻器功能設置表:

| 功能碼 | 功能說明 | 備注 |

| f0-01=3 | 運行主通道速度給定方式 | 由dcs系統控制 |

| f0-02=1 | 運行命令通道選擇 | 外部端子控制 |

| f1-00=30 | 加速時間 | |

| f1-01=30 | 減速時間 | |

| f4-00=42 | 多功能數字輸入選擇 | 給定頻率通道切換 |

| f5-02=1 | t1繼電器輸出功能 | 變頻器運行中 |

| f5-02=1 | t2繼電器輸出功能 | 變頻器故障輸出 |

| f6-00=2 | 模擬電流輸入 | 由dcs給定速度 |

| f6-14=0 | 模擬電流輸入 | 由dcs給定速度 |

| f6-15=1 | 模擬電流輸出 | 提供給dcs顯示轉速 |

每個工序的變頻器控制原理基本相同,因此只畫一張圖作為代表。另外,工段和工序不同,功能設置也有一些差別,表中僅列出泥漿泵sb70g220變頻器功能設置參數,僅供參考。